پی وی سی چیست؟

پیویسی یا پلی وینیل کلراید یکی از قدیمیترین پلیمرهای جهان است. به واسطه ساختار شیمیایی و فیزیکی بی نظیرش به یکی از پرمصرفترین انواع پلیمر در جهان تبدیل شده است.

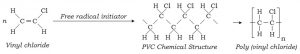

پیویسی به صورت تجاری از پلیمریزاسیون مونومر وینیل کلراید (VCM) به روش رادیکال آزاد بدست میآید. مونومر وینیل کلراید به شکل زیر است که در فرآیند پلیمریزاسیون، پیوند دوگانه بین کربن-کربن شکسته میشود و از اتصال مونومرهای وینیل کلراید به یکدیگر، پلیمر پیویسی تشکیل میگردد. شکل ساختمانی پلی وینیل کلراید و نمایش اختصاری آن به صورت زیر میباشد:

حرف n درجه پلیمریزاسیون است که به صورت تجاری از ۳۵۰ تا ۳۰۰۰ تغییر میکند (KV 49~KV 91).

شکل فیزیکی پی وی سی به صورت پودر سفید بوده و نوع دانه بندی آن بسته به روش پلیمریزاسیون متفاوت است. درجه پلیمریزاسیون پیویسی بسته به دمای فرایند متغیر است و هر چه دمای پلیمریزاسیون بیشتر شود، طول زنجیرهای پلیمر کوتاهتر میگردد. برای تعیین درجه پلیمریزاسیون یا وزن ملکولی از شاخصی به نام K-Value استفاده میگردد و هر چه این عدد بزرگتر باشد خواص پیویسی بهتر است ولی فرآوری آن مشکلتر میشود. رابطه این شاخص با درجه پلیمریزاسیون به شرح جدول زیر است:

برای اندازهگیری K-value ویسکوزیته محلول پیویسی را در مقایسه با حلال خالص اندازه میگیرند.

مواد اولیه PVC:

برای تهیه وینیل، گاز طبیعی و نفت خام به صورت ملکولهای اتیلن شکسته میشوند. ملکولهای اتیلن را با کلر حاصل از الکترولیز نمک طعام (NaCl) جهت تولید اتیلن دی کلراید (EDC) واکنش میدهند و سپس با جدا کردن یک اتم کلر و جایگزینی آن با هیدروژن آنرا به مونومر وینیل کلراید تبدیل میکنند. کمتر از ۳% نفت و گاز و بیش از ۳۵% کلر دنیا به تولید پیویسی اختصاص مییابد. مقدار ۵۷% از وزن پیویسی را کلر تشکیل میدهد که این وابستگی آنرا به منابع نفت و گاز دنیا به شدت کاهش میدهد. به دلیل وجود نمک فراوان در آب دریا میتوان دسترسی به این ماده را بدون محدودیت فرض کرد ضمن اینکه معادن زیادی از سنگ نمک در نقاط مختلف جهان یافت میشود. در مبنای مقایسه اکثر پلیمرهای دیگر شامل درصد بالایی از هیدروکربنها هستند که این موضوع وابستگی آنها را به منابع نفت و گاز تشدید میکند. بنابراین پیویسی یک پلیمر منحصر بفرد از لحاظ مواد اولیه میباشد.

پلیمریزاسیون PVC:

روشهای زیادی برای پلیمریزاسیون پیویسی وجود دارند که چهار روش اصلی آنها که بصورت تجاری مطرح هستند عبارتند از:

- پلیمریزاسیون سوسپانسیونی (Suspension Polymerization).

- پلیمریزاسیون تودهای (Mass Polymerization)

- پلیمریزاسیون امولسیونی (Emulsion Polymerization).

- پلیمریزاسیون ریز سوسپانسیونی (Micro-suspension Polymerization)

ولی قبل از پرداختن به هر یک از روشهای فوق بهتر است اطلاعات بیشتری در مورد مونومر وینیل کلراید داشته باشیم.

مونومر وینیل کلراید یک مایع بی رنگ و شفاف است که در ۱۳- درجه سانتیگراد بجوش میآید. مونومر وینیل کلراید حداکثر تا ۳% محلول در آب است و آب در مونومر وینیل کلراید بیش از ۱% حل نمیشود. مونومر وینیل کلراید به روش رادیکال آزاد و تنها در فاز مایع پلیمر میشود البته گزارشهایی مبنی بر پلیمر شدن آن در فاز گازی نیز در برخی مقالات آورده شده است.

چگالی مونومر وینیل کلراید در دماهای عادی پلیمریزاسیون بین ۰.۸۵ تا ۰.۹۰ گرم بر سانتیمتر مکعب متغیر است در حالیکه چگالی پلیمر آن ۱.۴ گرم بر سانتیمتر مکعب میباشد در نتیجه ضمن پلیمریزاسیون با کاهش شدید حجم مواجهیم.

در فرایند پلیمریزاسیون نباید اکسیژن وجود داشته باشد. زیرا باعث توقف سریع و ناخواسته پلیمریزاسیون میشود. در حضور اکسیژن به جای تولید پیویسی یک کوپلیمر از اکسیژن (پراکسید) و VCM به نام پلیوینیلکلراید پر اکسید تولید میشود و تا زمانی که کل اکسیژن به این ترتیب مصرف نشود واکنش اصلی آغاز نمیشود. زمان مردهی قبل از آغاز پلیمریزاسیون نشانه وجود اکسیژن در سیستم میباشد. البته به سادگی میتوان اکسیژن را از سیستم حذف کرد زیرا مونومر وینیل کلراید در محفظههای تحت فشار نگهداری میشود و میتوان از نفوذ نکردن اکسیژن به آن مطمئن بود. همچنین بایستی دقت کرد که هوایی در لولههای انتقال و مخازن باقی نمانده باشد. پلی وینیل کلراید پر اکسید یک ماده شیمیایی جامد و خطرناک است و در اثر ضربه منفجر میشود. بنابراین کارگرانی که وارد مخازن مونومر میشوند بایستی از خطرات این ماده آگاه باشند. گاز نیتروژن در مونومر وینیل کلراید حل میشود بنابراین جابجا کردن VCM با استفاده از فشار گاز نیتروژن چه در کارخانه و چه در آزمایشگاه توصیه نمیشود و این کار با استفاده از پمپ و گرم کردن مخازن برای ایجاد فشار لازم برای انتقال انجام میشود. برای جابجایی استفاده از نیروی جاذبه نیز امکان پذیر است. با اینکه گاز نیتروژن در مونومر حل میشود ولی چون در پلیمر محلول نمیباشد و در پلیمریزاسیون نیز شرکت نمیکند میتوان برای ایجاد فشار در محفظه پلیمریزاسیون از آن استفاده کرد خصوصاً وقتی که فضای کافی در بالای محفظه وجود ندارد.

برخلاف دیگر پلیمرها که در مونومر خود در فاز مایع حل میشوند، پیویسی در مونومر خود کاملاً نامحلول است. به همین دلیل میتوان پیویسی را به شکل گرانولهای متخلخل تولید کرد. طی پلیمزریزاسیون، پیویسی به صورت ذرات ریزی رسوب میکند و این ذرات ریز به صورت تودههای به هم چسبیده ساختار داخلی دانههای متخلخل رزین را شکل میدهند. مونومر وینیل کلراید به راحتی تا ۳۰% در پیویسی حل میشوند بنابراین رسوبات پیویسی توسط مونومر خود تا حدود زیادی نرم میشوند. سرعت پلیمریزاسیون مونومرها در داخل دانههای متورم شده پیویسی خیلی بیشتر از سرعت پلیمریزاسیون در فاز مایع میباشد و احتمالاً به این دلیل است که ژل تشکیل شده از تکان خوردن رادیکال پلیمرهای در حال تشکیل جلوگیری میکند و تا حدود زیادی مرحله پایانی پلیمریزاسون رادیکالی را در داخل ژل کاهش میدهد. بنابراین پلیمریزاسیون پیویسی “خود شتاب گیرنده” محسوب میگردد. هر چه درصد بیشتری از مونومرها به پلیمر تبدیل شوند فاز ژلهای بیشتری بوجود میآید. در حقیقت اگر از یک آغاز کننده رادیکال آزاد با نیمه عمر طولانی استفاده شود (البته در مقایسه با زمان پلیمریزاسیون)، سرعت واکنش تا حدود ۶۰% از تبدیل، یکنواخت باقی میماند. منحنی سرعت پلیمریزاسیون در برابر تبدیل به صورت خط راستی است که از مبداء نمیگذرد زیرا عملاً سرعت پلیمریزاسیون در نقطه صفر تبدیل، صفر نیست. البته جزئیات بیشتر در این خصوص در قسمتهای بعدی بیشتر تشریح میشود.

ضمن رشد رنجیرهای پلیمر، اتصال مونومرها به دنباله رنجیر به صورت سر-به-دم میباشد بنابراین ساختار عمومی ملکول به شکل یک واحد CH۲ به دنبال یک واحد CHCl خواهد بود. نحوه قرارگیری اتم کلر در روی زنجیر ممکن است به دو صورت مختلف باشد. یکی به صورت ایزوتاکتیک که در این حالت اتم کلر نسبت به اتم قبلی در یک سمت قرار میگیرند. و دیگری حالت سیندیوتاکتیک است که در آن اتم کلر در سمت دیگر کربن جایگیری میکند. پیویسی بیشتر تمایل به شکل گیری به صورت سیندیوتاکتیک دارد که البته این تمایل تابعی از دمای پلیمریزاسیون است. یعنی هرچه دمای پلیمریزاسیون پائین تر باشد تمایل به تشکیل حالت سیندیوتاکتیک بیشتر است. مطالعات توسط NMR نشان داده است که در دمای عادی پلیمریزاسیون ۵۲% حالت سیندیوتاکتیک ایجاد میگردد و در دمای پلیمریزاسیون ۷۰ درجه سانتگراد این نسبت به ۵۶% میرسد. این حقیقت که پیویسی تمایل بیشتری به حالت سیندیوتاکتیک دارد اتفاق بسیار مطلوبی برای بهبود خواص فیزیکی پیویسی نرم بشمار میرود. آز آنجا که قرارگیری به شکل سیندیوتاکتیک در طول زنجیر حالت اتفاقی دارد احتمال اینکه این نواحی سیندیوتاکتیک دو زنجیر مجاور روی هم قرار گرفته و یک بلوک تشکیل دهند وجود دارد. این بلوکها شبیه کریستالهای کوچکی در پلیمر پیویسی هستند که پیوندهای جانبی ایجاد کرده و هنگامی که به پیویسی نرمکننده اضافه شود به آن خاصیت الاستومری میدهند. بدون وجود این باندهای جانبی که در دمای بالا گسسته میشوند نمیتوان پیویسی نرم را به شکل الاستومر ترموپلاستیک تولید کرد. چون این نواحی کریستالی کوچک و ناقص هستند، دمای ذوب بسیار متغیری دارند یعنی چیزی مابین ۱۲۰ تا ۲۶۰ درجه سانتیگراد. اگر بخواهیم تصوری از یک نوع پیویسی که بصورت کاملاً کریستالی تولید شده است داشته باشیم میتوانیم UCC PVC (Urea Canal Complex PVC) را مثال بزنیم. این نوع پیویسی با جذب شدن مونومر وینیل کلراید به داخل کانالهای داخلی کریستال اوره ساخته میشود. سپس با استفاده از تشعشع، رادیکالهای مورد نیاز برای پلیمریزاسیون ایجاد میشوند. این نوع پیویسی ۱۰۰% سیندیوتاکتیک است و یک کریستال کامل را ایجاد میکند. کاملاً غیر قابل فراوری بوده و در هیچ حلالی حل نمیشود حتی در دماهای بالا. برای اینکه این اتصالات جانبی در پیویسی نرم قابلیت ذوب شدن داشته باشند بایستی مقدار این نواحی کریستالی از حد معینی فراتر نرود در نتیجه پیوی سی حاصله قابل فراوری خواهد بود. مقدار نواحی کریستالی در پیویسی تجاری کم است زیرا احتمال پیش آمدن نواحی سیندیوتاکتیک طولانی، خیلی پائین است. محاسبات احتمال نیز این موضوع را تأیید میکند. اگر ما تنها یک مر را به طور اتفاقی انتخاب کنیم فرقی نمیکند که کلر در کدام سمت اتم کربن قرار داشته باشد بنابراین احتمال ۱۰۰% است. ولی با تشکیل اولین دیمر، احتمال تولید حالت سیندیوتاکتیک در دمای پلیمریزاسیون ۵۰ درجه برابر است با ۱۰۰% .۵۶% = ۵۶%. و اگر یک تریمر را در نظر بگیریم این احتمال به صورت زیر محاسبه میشود:

۱۰۰% . ۵۶% . ۵۶% = ۳۱% و به همین ترتیب با افزایش تعداد مرها احتمال کاهش مییابد که مقادیر آنها در جدول زیر آورده شده است:

![]()

جدول: احتمال ایجاد حالت سیندیوتاکتیک متوالی در پلیمریزاسیون پیویسی در ۵۰ درجه سانتیگراد.

البته باید توجه داشت که تمام این ساختارهای سیندیوتاکتیک برای تولید یک ناحیه کریستالی یکدیگر را پیدا نمیکنند. بنابراین پیویسی حداکثر دارای ۱۰% نواحی کریستالی میباشد

بدلیل محدودیت در طول نواحی سیندیوتاکتیک، میتوان ادعا کرد که در نواحی کریستالی پیویسی، به طور متوسط ۳ مر سیندیوتاکتیک در امتداد طول زنجیر قرار میگیرند. ولی بازه بزرگ نقطه ذوب پیویسی نشان میدهد که ساختارهای کریستالی باید از نظر اندازه و کمال بسیار متغیر باشند. مقادیر کم نواحی کریستالی پیویسی، در تولید پیویسی سخت نیز نقش دارند. همانطور که قبلاً اشاره شد ذوب کامل پیویسی تا حدود ۲۶۰ درجه سانتیگراد میرسد که به دلیل ثبات حرارتی کم، پیویسی را در این دما فراوری نمیکنند. بنابراین مداب پیویسی در واقع یک مداب کامل نیست و از نواحی کریستالی با شبه اتصالات جانبی تشکیل شده است که دستههای ملکولها را به صورت ذرات اولیه کنار هم نگه میدارد. این نوع ذوب ناقص و کریستال شدن مجدد پیویسی مسئول ایجاد شرایط امتزاج یا ژل شدن در پیویسی میباشد. یعنی اگر به اندازه کافی داغ نشود به استحکام نهایی خود نمیرسد.

با تعییر دمای پلیمریزاسیون میتوان وزن ملکولی پیویسی را کنترل کرد. سرعت جدا شدن مونومرها از زنجیر، وزن ملکولی را کنترل میکند. هر رادیکال آزاد تا پیوستن نهایی به زنجیر در حدود ۱۰ بار از زنجیر جدا میشود. هرچه دمای پلیمریزاسیون بالاتر باشد وزن ملکولی کمتر میشود چون سرعت جدا شدن مونومر از زنجیر، از سرعت افزایش طول زنجیر بیشتر میشود. دمای پلیمریزاسیون تجاری معمولاً از ۵۰ تا ۷۰ درجه سانتیگراد متغیر است زیرا در دمای پائینتر از ۵۰ درجه، سرعت واکنش بسیار کند است و وزن ملکولی بسیار بالاست و دمای بالای ۷۰ درجه فشار راکتور به شدت بالا میرود. اگر پلیمریزاسیون خیلی سریع باشد مثلاً کمتر از ۳ ساعت، غلظت رادیکالهای آزاد آنقدر زیاد میشود که نقش واکنشهای پایانی را در کنترل وزن ملکولی پر رنگ میکند. مدت پلیمریزاسیون بسته به طراحی راکتور معمولاً بین ۳ تا ۶ ساعت متغیر است. از نقطه نظر علم مکانیک این نوع جدا شدن مونومر از زنجیر عادی نیست. فرایند جدا شدن مونومر از زنجیر در پیویسی در واقع زمانی آغاز میشود که یک مون.مر به صورت سر به سر به زنجیر متصل میشود. عمل پلیمریزاسیون در این ساختار رادیکالی در حال رشد، سرعت کافی را ندارد و عموماً قبل از اینکه مونومری دیگری به زنجیر اضافه شود، آرایش ساختار ملکولی تغییر مییابد و یک پیوند دوگانه به انتهای زنجیر وارد میشود که به نوبه خود باعث تشکیل یک زنجیر جدید در حال رشد میگردد. این مکانیزم را به عنوان جدا شدن مونومر از زنجیر میشناسیم که تقریباً فقط در پیویسی وجود دارد.

یک جنبه بسیار مهم دیگر در پلیمریزاسیون پیویسی از دمای زیاد پلیمریزاسیون (۱۰۶ kJ/mol) ناشی میشود. این حرارت بالا ناشی از پلیمریزاسیون بایستی از راکتور خارج شود. قابلیت تولید پیویسی تا حد زیادی به قابلیت خنک کردن راکتور بستگی دارد. اگر واکنش از کنترل خارج شود، فشار، حرارت و همچنین سرعت پلیمریزاسیون بیش از حد بالا میروند که مشکلات را افزایش میدهند. از طرف دیگر پیویسی دیپلیمریزه نمیشود که جزئیات آن بعداً تشریح میگردد. تمام این شرایط باعث ایجاد موقعیت خطرناکی میشود که به تخلیه اضطراری مونومر داخل راکتور به هوای اطراف میانجامد، همه اینها در صورتی است که کنترل حرارت از دست خارج شود. خنک کردن راکتور مهمترین عامل در طراحی محفظه پلیمریزاسیون پیویسی میباشد. حرارت بالا در پلیمریزاسیون یک وجه مثبت نیز دارد. اندازهگیری کل حرارت خارج شده از محفظه پلیمریزاسیون یک روش دقیق برای تعقیب تبدیل مونومر به پلیمر در طول پلیمریزاسیون میباشد.